私たち人間は、毎日の多少の疲労は睡眠や食事により回復します。しかし、金属の疲労は人間のように回復していくわけではありません。

1985年御巣鷹山への日航機墜落事故や、1998年ドイツの新幹線の脱線事故、2007年大阪エキスポランドで置きたジェットコースターの横転事故などは、すべて金属疲労が原因で起こっています。

今回の記事では、こうした金属疲労を調べる疲労試験について詳しくお伝えしていきます。金属疲労は現在も研究が重ねられている重要な分野です。大きな事故を防ぐためにも、疲労試験で材料の強さや限度、寿命を予測することが重要です。

目次

疲労試験とは?

疲労試験(疲れ試験)とは、試験片に繰り返し同じ負荷を加え、破断(2つ以上に切り離れること)が起こるまでの限界を確かめる試験です。細い針金を繰り返し何度も曲げていると、曲げた部分が徐々に細くなり、やがて切れてしまいます。小さな負荷であっても、何度も繰り返していくことで微細な亀裂が入り、やがて破壊されます。この現象を疲労破壊と呼び、金属においては金属疲労とも呼ばれます。実は、金属破壊が起こる原因の大半が金属疲労によるものなのです。

金属疲労は金属が扱われ始めた青銅器時代・鉄器時代から起きていた現象で、当時は道具が突然壊れる奇妙な現象程度にしか認識されていなかったようです。イギリスで起きた産業革命以降、機械工業の発展につれて金属疲労の問題も深刻化していきました。

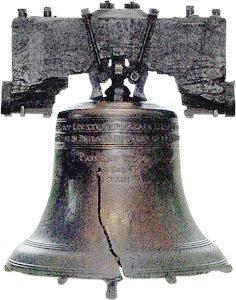

引用:自由の鐘

疲労の原因は繰り返す荷重だけではなく、電圧や振動、温度変化などでも引き起こされます。アメリカにある国宝「自由の鐘」は金属疲労による亀裂が見られます。鐘は何度も鳴らすと共振(揺れが増幅する現象)によって疲労します。そのため、曲げ伸ばしをしないような製品であっても金属疲労を起こす可能性があります。金属疲労による破損に備えるため、定期的な部品交換や非破壊検査による亀裂の有無の確認などを徹底する必要があります。

疲労試験を実施する目的

疲労試験の大きな目的のひとつが疲労限度や疲労寿命を予測することです。材料の疲労破壊に至るまでの応力の限度や回数を把握することで、定期的なメンテナンスや部品交換などの計画が立てられるようになります。壊れやすいタイミングを知って、壊れないうちに手を打つことで、事故を未然に防ぐことができます。

人間の疲労であれば食事や睡眠などで回復できますが、金属疲労は回復しません。適切なタイミングで検査を行い、壊れる前に問題の部品を交換する必要があります。また、製品自体にも金属疲労を考慮した設計が求められます。部品にかかる負荷を最小限に抑える工夫や、部品交換を想定した構造にして、安心・安全を確保できるようにしていきます。

疲労試験で得られるデータは製品そのものの耐久性にもつながります。データを基に材料や製品の改良を重ねれば品質向上につながり、消費者の安心・安全を確保できます。

疲労試験の対象となる主な素材・製品

疲労試験の対象は金属をはじめとして、プラスチックやセラミックスなどでも実施されます。航空機や橋などの材料になるものもあり、高い耐久性が求められることになります。

疲労試験は材料だけでなく、自動車のシートや机、タンスなどの製品や、製品のパーツ、溶接・接着面などでも実施されます。材料の強度に優れていても、ネジなどの接合が弱ければ破損する恐れがあるからです。

また、同じ対象物であっても負荷の大きさを変えた試験を複数回実施することがあります。条件を変えて破断までの繰り返し回数を確かめることで、疲労限度の細かいデータを得られるようになります。

疲労強度を目的とした試験は、疲労試験の他にクリープ試験があります。材料によってはどちらも実施する場合もあるので、次の章で両者の違いについて紹介していきます。

疲労試験とクリープ試験の違い

疲労試験とよく比較されるのがクリープ試験です。

疲労試験は対象に同じ負荷を何度も繰り返していく試験ですが、クリープ試験は、対象に一定の荷重を長時間加えていく試験となり、主に高温環境下での変形を確認する為に実施します。疲労試験は繰り返しの回数を測定するのに対し、クリープ試験は変形や破断が確認されるまでの時間を測定します。

金属材料は、試験片に一定の荷重をかけると、それ以上変形しないところまでで変形が止まるように見えますが、時間が経つほど変形していくことがあります。また、その速度は高温になるほど高くなります。この変形が続くと、ゆっくりと破断に向かうことがあります。この現象を「クリープ現象」と呼びます。※自動車のクリープ現象とは異なります。

化学プラントや原子炉などの高温で使用される材料は特に注意しなければならない現象です。疲労試験と併せて、長時間の使用に耐えられるかどうかを確かめる重要な試験です。

詳しくはこちらの記事でご紹介していますので、ぜひご覧ください。

疲労試験の主な試験方法

疲労試験の基本となるのは、引張・圧縮・曲げ・ねじりの試験です。これらのうち特定の負荷を100回~1万回、1000万回と繰り返していきます。実施内容によっては繰り返し回数がとてつもない数になるため、試験の実施期間が何ヶ月もかかるものもあります。

引張圧縮疲労試験

引張圧縮疲労試験は、試験片を何度も伸ばしたり縮めたりして、壊れるまでの回数を計測する試験です。試験方法は繰り返し回数や負荷によって分岐し、少し弱めの負荷で1万回~1000万回繰り返す「高サイクル疲労試験」と、強めの負荷で100回~1万回繰り返す「低サイクル疲労試験」があります。プラスチックなどの熱によって性質が変化するものや、圧力容器などの高温で使用される機器などは対象物を高温状態にして実施することもあります。

回転曲げ疲労試験

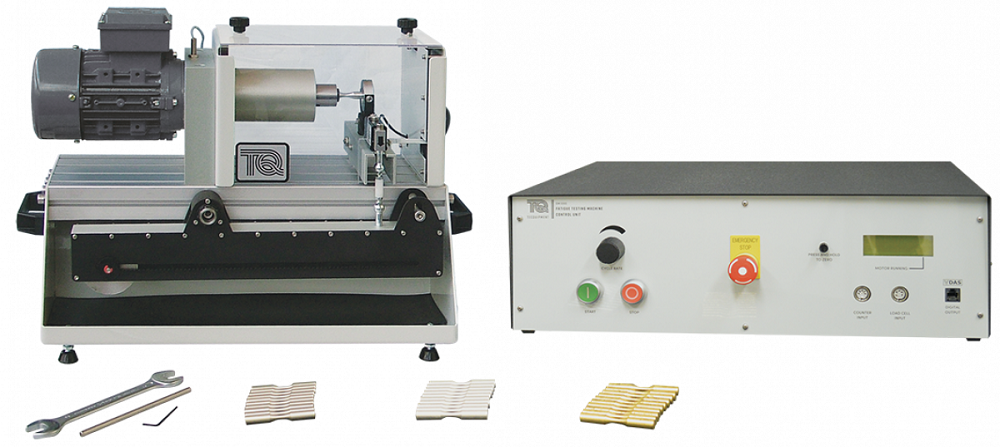

回転曲げ疲労試験は、丸棒の試験片をモーターで回転させ、そこに曲げの負荷をかけていく試験です。おもりを付けた状態で回転させることで試験片への負荷を効率よくかけることができます。車軸のような、回転軸に対して垂直に働く荷重(ラジアル荷重)が加わる材料などで実施されます。自動車やジェットコースターなどの部品には欠かせない試験です。

引用:回転曲げ疲労試験機

平面曲げ疲労試験

平面曲げ疲労試験は平板を繰り返し曲げて負荷をかける試験です。両端をつかんで何度も曲げていくイメージです。曲げ荷重をかけるという点では回転曲げ疲労試験と共通していますが、こちらは自動車の鋼板などの比較的薄い板材が主な対象になります。アルミニウム、チタン、銅などの非鉄材料やプラスチック材料などでも実施されます。

熱疲労試験

熱疲労試験は試験片に加熱・冷却を繰り返していきます。試験によってはさらに引張・圧縮などの一定の荷重をかけた状態で実施されます。主に高温環境下で使用される材料を対象にした試験です。高温のガスが流れる配管やエンジン回りなど、繰り返し温度変化が起こる材料を対象にした試験です。

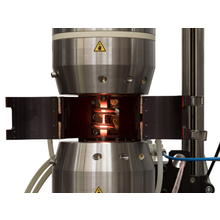

引用:熱疲労試験(TMF)

条件によっては前述したクリープ試験と重複する領域になります。高温高サイクル疲労の場合は疲労の影響が大きくなり、高温低サイクル疲労になるとクリープの影響が大きくなります。

材料の強さや製品の不具合を調べる圧縮試験

圧縮試験は、大きなものから小さなものまで、日常のあらゆる材料・製品を実施される試験です。私たちが生活を守るために、さまざまな材料・製品で圧縮強度が確かめられています。私たちの暮らしを支える大切な試験です。

使用環境やニーズによって、材料や製品が求められる圧縮強度は異なります。材料や製品ごとの適した試験方法や取得データの活用方法などを詳しく知りたい方は、検査・試験に長けたコンサルティングサービスをご利用いただくことをおすすめします。

超音波疲労試験

超音波で試験片を振動させる試験です。高強度鋼やジュラルミン、アルミなどの材料で実施されます。ジェットエンジンの部品となるタービンブレードなど、振動等の高サイクル疲労が想定される材料や部品で実施されます。

前述した通常の高サイクル疲労試験では30Hz程度の周波数ですが、超音波式では20kHzもの周波数が出せます。そのため、通常では膨大な時間がかかってしまう10の7乗(1000万回)以上の高サイクル疲労試験が10分程度で実施できます。

ただし、超音波疲労試験は試験片が発熱することがあるため熱の影響を考慮する必要があります。

この他にも、ぞうきんのように何度もねじる「ねじり疲労試験」や、対象物にガスなどを封入して圧力をかける「内圧疲労試験」、海水などの使用環境を想定した「腐食疲労試験」などがあります。

疲労試験は金属や構造物の強度を知る上で重要な試験

疲労試験は、航空機や自動車、橋などの安全に関わる非常に重要な試験です。金属疲労や疲労試験については現在も研究が重ねられており、私たちの安全を守る取り組みが進められています。

今回ご紹介した試験方法はさまざまな疲労試験のうちの一部です。試験方法は、その材料の利用環境や得たいデータによって異なります。

疲労試験の選定やデータの活用方法などは検査会社と良くご相談のうえ、ご検討ください。

強度を調べる試験は疲労試験以外にもさまざま

今回ご紹介した疲労試験の他にも、材料の強度を確かめる試験は数多く存在します。材料や製品によっては以下の試験も実施対象になることも考えられます。

1.引張試験

通常の引張試験では、一定の速度で破断や変形が起こるまで両端を引っ張っていきます。試験片の機械的性質を知るための基本的な試験です。

詳しくはこちらの記事でご紹介しています。

2.圧縮試験

圧縮試験についても、通常の試験は潰れたり変形が起こるまで実施します。ダンボール箱のような包装容器でも実施する試験です。

詳しくはこちらの記事をご覧ください。

3.衝撃試験

引張や圧縮、曲げなどの負荷を高速でかける試験です。勢いよく叩いたり、鋼球を落とすなどダイナミックな試験です。

詳しくはこちらの記事をご覧ください。

4.クリープ試験

本文でもお伝えしましたが、クリープ試験は試験片を高温状態にして一定の荷重をかけていく試験です。疲労試験と同様、金属材料などの耐久性や寿命を調べる重要な試験です。

こちらの記事で疲労試験と比較してみてください。

品質検査でお悩みの方はこちら